استنلس استیل در صنایع شیمیایی و پتروشیمی

استنلس استیل در صنایع شیمیایی

ورقها و لولههای استنلس استیل دارای مزایا و کاربردهای بسیار زیادی در صنایع مختلف هستند. یکی از صنایعی که به وفور از استیل برای ساخت تجهیزات استفاده میکند، صنایع شیمیایی هستند. امروز نمیتوان واحد صنعتی شیمیایی را پیدا کرد که از استیل بهره نبرده باشد.

تجهیزات ساخته شده از استیل یا همان فولاد ضدزنگ دارای مقاومتی مثال زدنی بوده و میتوانند به علت مقاومت به خوردگی طول عمر زیادی داشته باشند.

چرا استنلس استیل در صنایع شیمیایی استفاده می شود؟

فولاد ضدزنگ یا به همان استنلس استیل، گروه خاصی از فولادهای کم کربن هستند که کاربرد بسیار زیادی در صنایع شیمیایی دارند. از آن جایی که احتمال خوردگی و فرسایش محیطی در صنایع شیمیایی بسیار بالا است، نیاز است تا از تجهیزاتی استفاده شود که تاب تحمل در برابر چنین شرایطی را داشته باشند.

ویژگیهای استنلس استیل که بارزترین آن مقاومت به خوردگی است موجب شده است تا در صنایع شیمیایی به وفور مورد استفاده قرار بگیرد.

جای تعجب نیست که فولاد ضد زنگ در صنایع شیمیایی و پتروشیمی مورد استقبال قرار گرفته است. توانایی این نوع از فولادها در تاب آوری در برابر حملات مواد بسیار خورنده، و همچنین ویژگیهای مکانیکی چشمگیر آن، از ویژگیهای کلیدی هستند که منجر به تقاضا بالای این آلیاژها میشوند.

همانطور که فرآیندهای صنعتی تکامل و توسعه مییابند و چالشهای جدید پیش رو قرار میگیرند، کاربردهای جدیدی برای فولاد ضد زنگ مطرح میشود تا از ویژگیهای کلیدی این ماده حداکثر استفاده بشود.

صنایع شیمیایی و پتروشیمی مجموعهای منحصر به فرد از چالشها را پیش روی مهندسان قرار میدهند. از جمله این چالشها میتوان به کاربردهای برودتی، دماهای بالا، محیطهای بسیار خورنده، فشار عملیاتی بالا و نیاز به خلوص محصولات نهایی اشاره کرد. در پاسخ به این چالشهاست که استنلس استیل در این صنایع کاربرد بسیاری دارد.

کاربرد استیل در صنایع شیمیایی

به بیان دیگر کاربرد استیل در صنایع شیمیایی به دلیل همین ویژگیها و قابلیت ها منحصر به فرد آن است که عبارت اند از:

1- مقاومت بالا در برابر خوردگی

وجود نیکل و کروم به عنوان دو عنصر اصلی در ساخت لوله استیل باعث بروز ویژگیهای به خصوصی در این آلیاژها شدهاند. تفاوت اصلی فولاد ضد زنگ و فولاد کربنی در وجود عنصر کروم است.

کروم موجود در آلیاژهای استیل یک لایه نازک از اکسید کروم را روی سطح تشکیل میدهد و در نتیجه از ایجاد و نفوذ خوردگی به فلز جلوگیری میکند. همین لایه بسیار نازک نقش اصلی در مقابله با خوردگی را بازی میکند.

حتی اگر لایه اکسید آسیب ببیند، به سرعت خود را ترمیم میکند زیرا کروم تازه در معرض اکسیژن موجود در هوا قرار میگیرد و اکسید میشود تا لایه جدیدی تشکیل شود. از این رو استیل صنایع شیمیایی میتواند در برابر خوردگی مقاوم باشد.

2- قابلیت بازیافت

مزیت دیگر این است که فولاد ضد زنگ قابل بازیافت است. برخلاف فولاد کربنی که خورده میشود یا میتواند به عنوان مثال با رنگ یا سایر پوششها آلوده شود، فولاد ضد زنگ 100٪ قابل بازیافت است.

در واقع، گفته میشود که بیشتر از 60 درصد قطعات استنلس استیل از مواد بازیافتی به دست میآیند. امروزه این ویژگی با توجه به مسائل زیست محیطی بسیار مورد توجه است.

3- مقاومت بالا در برابر حرارت و محیطهای کلریدی

یکی دیگر از دلایل اهمیت استنلس استیل صنایع شیمیایی، مقاومت آن ها در برابر حرارت است. این ورق ها میتوانند به سادگی دماهای بسیار زیادی را تحمل کرده و به همین دلیل صنایعی مانند نفت و پتروشیمی مورد استفاده قرار بگیرند.

شرایطی که در آن فولاد ضد زنگ در کارخانههای پتروشیمی و شیمیایی استفاده میشود بسیار مهم است. مایعات تصفیه شده و دمای بسیار بالا میتوانند در حین کار بسیار تهاجمی باشند.

محیطهایی که در آن ترکیبات کلریدی وجود دارد یا ترکهای ناشی از آن رخ میدهد، چالشهای بسیار مهمی هستند.

برای مثال محیطهای دریایی و ساحلی محیطهای بسیار خورندهای هستند که حتی برخی آلیاژهای استیل نیز در این شرایط تاب نمیآورند. در این محیطها باید دقت شود از آلیاژ مناسب مثل 316 که مقاوم به خوردگی کلریدی است استفاده کرد.

4- غیر قابل نفوذ

یکی از مشکلات عمدهای که در ساخت تجهیزات صنایع شیمیایی مورد توجه است، امکان نفوذ مواد سمی و شیمیایی است. همین امر موجب بروز خسارات و هزینههای مختلفی به چنین صنایعی میشود. اما استیل صنایع شمیایی در برابر نفوذ هرگونه مادهای مقاوم بوده و نگرانی نسبت به این پدیده را به حداقل میرساند.

از دیگر ویژگی های استیل مخصوص صنایع شیمیایی، میتوان به موارد زیر اشاره کرد:

استحکام کششی و مقاومت مکانیکی بسیار مناسب

استحکام برودتی بالا

قابلیت کار سرد و چقرمگی بالا

مقاومت در برابر ترک خودرگی

اهمیت استنلس استیل صنایع شیمیایی

استیل در چه بخش هایی از صنایع شیمیایی و پتروشیمی کاربرد دارد؟

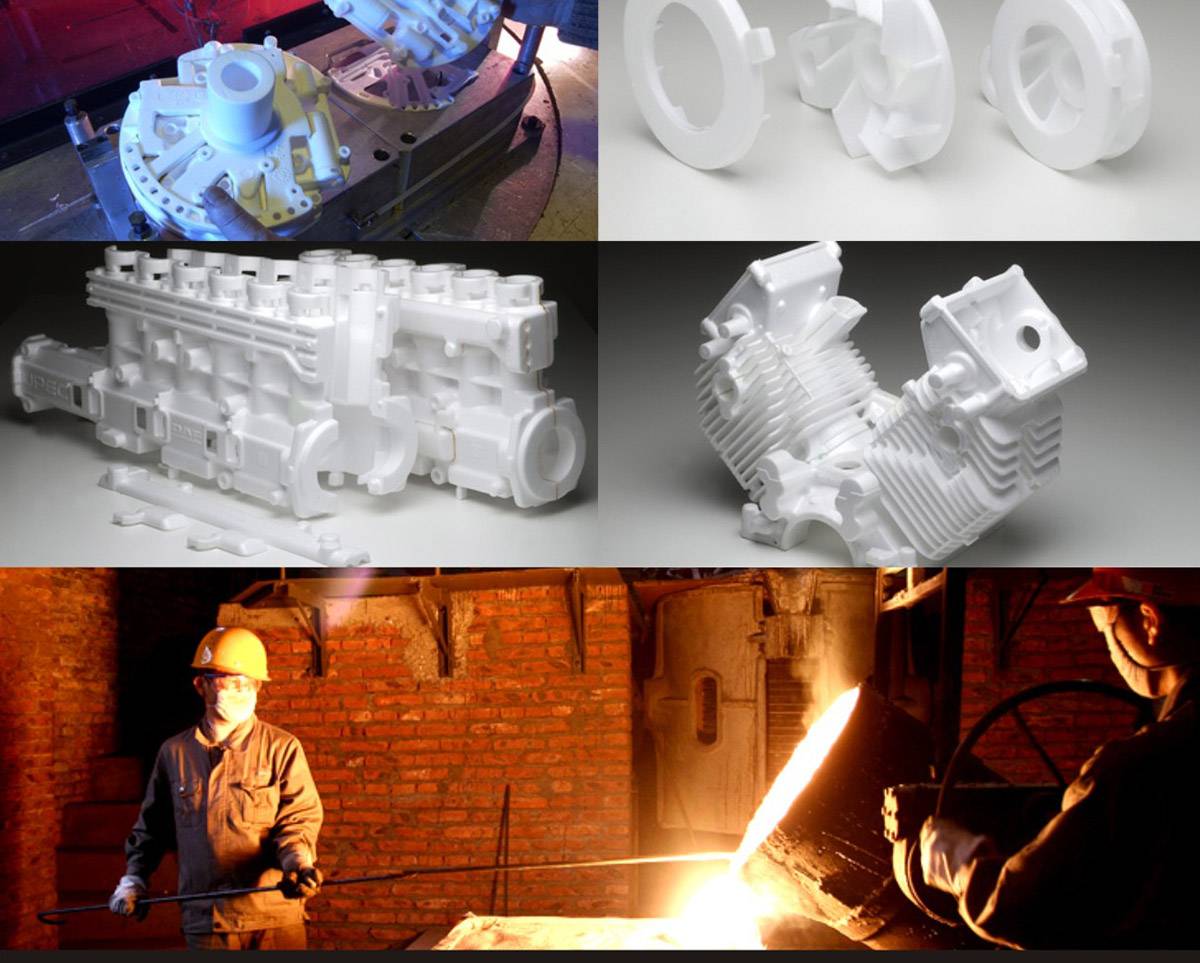

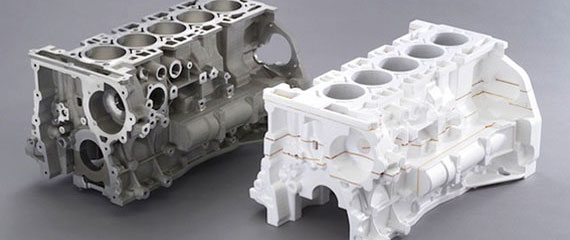

با توجه به ویژگیهایی که برای لوله استیل صنایع شیمیایی نام بردیم، تعجبی ندارد اگر عنوان کنیم که تقریبا در تمامی بخش های صنایع شیمیایی و پتروشیمی می توان از این آلیاژها در ساخت تجهیزات استفاده کرد.

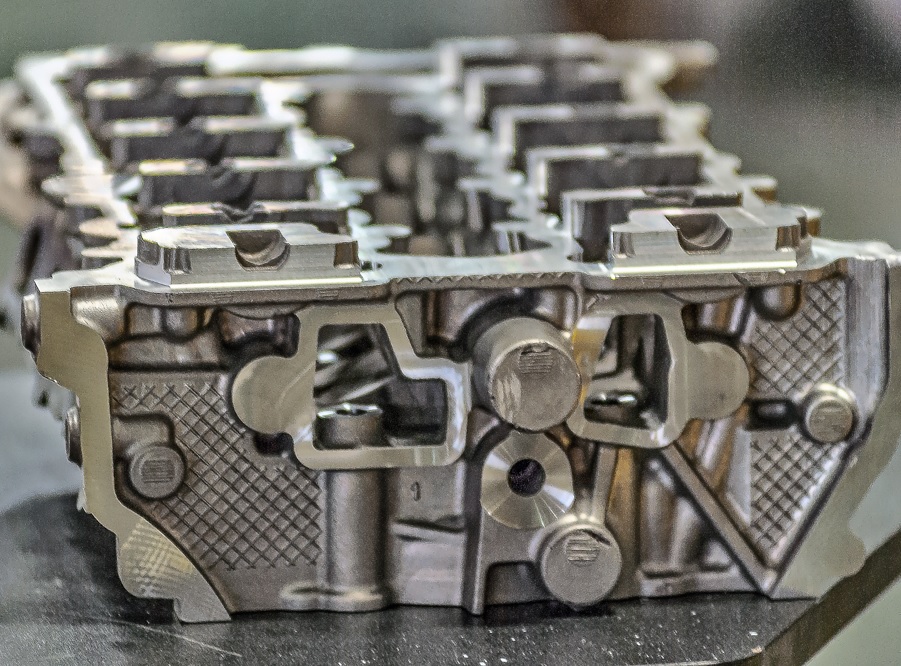

برای مثال پالایشگاه های نفت و گاز، واحدهای شیمیایی، مخازن تحت فشار و مخازن نگهداری مواد، مبدلهای حرارتی و … تنها بخشی از کاربرد استنلس استیل در صنایع شیمیایی هستند.

از دیگر کاربردهای استیل صنایع شمیایی میتوان به موارد زیر اشاره داشت:

تولید سازههای پالایشگاهی، نفت، گاز و پتروشیمی

ساخت اجزای سازهای

استخراج نفت و گاز از منابع زیر زمینی و زیر دریایی

احداث خطوط انتقال

تولید انواع تجهیزات به کار رفته در صنایع پتروشیمی

تولید مخازن دپوی مواد شیمیایی و نفتی

ساخت جداکنندهها و صافیها

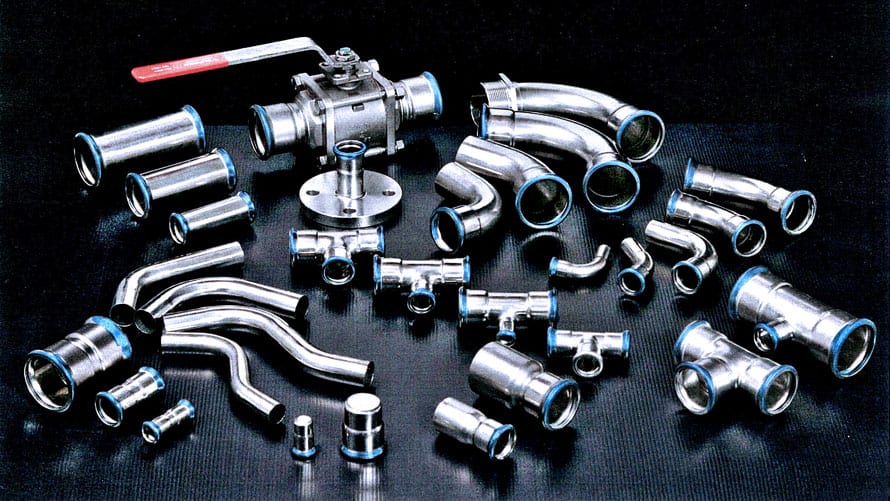

استفاده در لولههای انتقال سیالات

تولید انواع تجهیزات حفاری در دریا

ساخت انواع مبدلهای حرارتی

تولید انواع تجهیزات فرآوری

ایجاد سیستمهای پایپینگ

ساخت انواع تانکرهای ذخیره سازی

ساخت انواع پمپ و شیر

ساخت منیفولد

چه آلیاژهایی برای صنایع شیمیایی مناسب هستند؟

باید اشاره کرد که استیل صنایع شیمیایی دارای گریدهای مختلفی است. اما در میان تمامی گریدهای موجود، گرید 316 به عنوان استیل ضدزنگ، کاربرد بالایی در صنایع شیمیایی پیدا کرده است.

ورقها و لولههای استیلی که توسط چنین آلیاژی تولید میشوند به استیلهای دریایی نیز مشهور هستند. دلیل آن هم کاربرد بسیار بالای آنها در محیطهای ساحلی یا به عبارتی نمکی و آبی است.

در این میان، انواع دیگری از آلیاژهل با نام آلیاژهای دوپلکس وجود دارند که مقاومتی بینظیر در شرایط دریایی و آبی دارند.

اما این آلیاژها به همین چند نوع آلیاژ استیل صنایع شیمیایی ختم نمیشوند.

از دیگر آلیاژهایی که در صنایع پتروشیمی و شیمیایی مورد استفاده قرار میگیرند میتوان به موارد زیر نیز اشاره کرد:

ورقهای استیل رسوب سخت شده با گرید PH 17-4

استنلس استیل رسوب سخت شده با گرید PH 13-8

نیتروتیک 40، 50 و 60

ورق های استیل دوپلکس گرید 2205

.

برچسب: ،

ادامه مطلب

_jy8y.jpg)

_ikl4.jpg)