کوره بلند

کوره بلند

کوره بلند عبارت است از کورهای عمودی که در کارخانههای ذوب آهن برای احیاء سنگ آهن و استخراج این فلز استفاده میشود. این کوره اصیلترین و قدیمیترین روش احیاء آهن از سنگ معدن بهحساب میآید.

چین یکی از اولین کشورهایی است که در قرن پنجم میلادی وجود کورههای بلند ذوب فلزات در آن گزارش شده است. در اروپا نیز قدمت کورههای بلند به قرونوسطی برمیگردد.

در ایران اولین و بزرگترین کوره بلند متعلق به شرکت ذوبآهن اصفهان است که توسط شوروی سابق طراحی و ساختهشده است و کورههای بلند دیگر در ظرفیتهای کوچکتر و با فنّاوری جدید توسط شرکت پوسکو کره جنوبی در ایران ساختهشده است.

کورههای روسی به مدلهای زنگدار معروف هستند و کورههای کرهای بدون زنگ و با تکنولوژی بهروزتری ساخته میشوند.

کوره بلند چگونه کار میکند؟

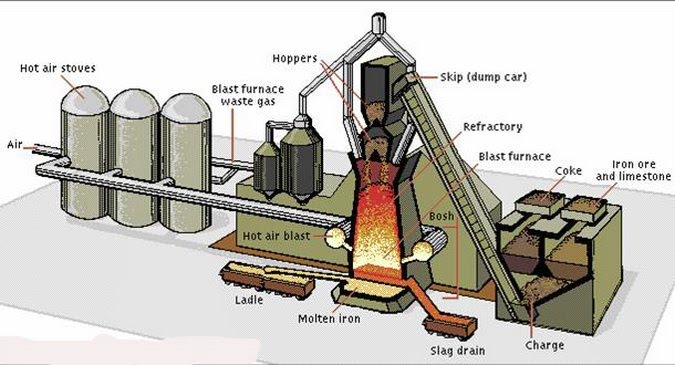

مهمترین هدف واحد کوره بلند، تولید چدن مذاب از سنگآهن معدنی است بهطوریکه بتوان آن را در بخش فولادسازی و یا کارگاه چدنریزی استفاده کرد.

سنگآهن، آگلومره، کک، آهک و کمکذوبها از دهانهی بالایی کوره شارژ و هوای داغ از پایین به مخلوط شارژ دمیده میشود، دیگر کمک سوختها هم مانند گاز طبیعی و مازوت به فرآیند احیاء کمک میکنند.

هوای گرم دمیده شده از پایین موجب سوختن کک و ایجاد واکنش شده و حرارت لازم جهت احیاء و ذوب سنگآهن به وجود میآید.

سنگآهن مذاب شده در پایینترین قسمت کوره که بوته کوره نامیده میشود در دو سطح سرباره و چدن جمع شده و هرکدام بهطور جداگانه و بهتناوب از کوره تخلیه میشوند،چدن در سطح پایین و سرباره در سطح بالاتر بوته قرار میگیرد و پس از تخلیه، هرکدام در جوی مخصوصی که با نسوز مناسب آمادهشده است، سرازیر میشوند.

سپس بهطور جداگانه در پاتیلهای حمل چدن و سرباره تخلیهشده که پاتیلهای سرباره با واگن به کارگاه دانهبندی منتقل و پاتیلهای چدن جهت تولید فولاد به واحد فولادسازی ارسال میشوند.

مهمترین بخشهای کوره بلند عبارتاند از:

کارگاه اصلی کوره بلند

کارگاه چدنریزی

کارگاه سرباره

کارگاه آمادهسازی پاتیل و تأسیسات بونکرها و ذخیرهسازی مواد

واکنشهای شیمیایی کوره بلند

هوای داغ ورودی با کک یا همان کربن، ترکیبشده و به منو کسید کربن تبدیل میشود و مقدار بسیار زیادی گرما آزاد میکند. در این مرحله دمای کوره به بالاترین مقدار یعنی حدود ۱۵۰۰ درجه سانتیگراد میرسد.

۲C + O2 = 2CO

واکنشهای این مراحل عبارتاند از:

Fe2O3 + CO = 2Fe3O4 + CO

CaCO3 = CaO + CO2

Fe3O4 در ناحیه پایینتر کوره که دمای بالاتری دارد به FeO تبدیل میشود.

Fe3O4 + CO = 3FeO + CO2

در داغترین ناحیه کوره، کاهش به آهن فلزی صورت میگیرد.

FeO + CO = Fe + O2

سرباره مذاب که عمدتاً کلسیم سیلیکات است بهوسیله اثر نمایی گدازآور بر روی هرزه سنگآهن تولید میشود. این سربارهی شناور بر روی مذاب از اکسید شدن فلز بهوسیله هوای ورودی جلوگیری میکند.

در این فرایند واکنشهای کاهش اکسیدهای آهن برگشتپذیر بوده و کاهش تا حد لازم فقط زمانی انجام میشود که دیاکسید کربن حاصل از بین برده شود، مقدار زیاد کک کمک میکند که کاهش اکسیدهای آهن بهتر انجام شود.

CO2 + C = 2CO2

درنهایت منواکسید کربن و نیتروژن موجود در هوای دمیده شده (که گازی بیاثر در فرآیند است) بهصورت مخلوط گازی از بالای کوره خارج میشود.

این گاز داغ را با هوا ترکیب میکنند تا منواکسید کربن آن بسوزد و به مبدل گرمایی برود تا در آنجا بتواند هوای ورودی به کوره را پیش گرم نماید و راندمان کلی افزایش یابد.

سیر تحولی کوره های بلند

_jy8y.jpg)

در طول سالهای گذشته از اولین کوره بلند تا به امروز اصول کار آن تفاوت چندانی نکرده است به همین دلیل طراحی ساختمان و تجهیزات آن تقریباً از همان اصول اولیه پیروی میکند.

در ساخت کورههای بلند مهمترین قسمتها عبارتاند از: فونداسیون، ستونها، بوته، تجهیزات نگهدارنده کوره و دهانه.

همچنین خصوصیات اولیهای که برای طراحی قسمتهای مختلف این کوره در نظر گرفته میشود به شرح زیر است:

ظرفیت کوره

فشار هوای دم

فشار بالای کوره

مقدار مصرف پیشبینیشده کک به ازای یکتن آهن خام تولیدی

اگرچه اصول ساخت کورههای بلند یکسان است اما طراحان مختلف ممکن است عقاید متفاوت نسبت به ابعاد قسمتهای مختلف داشته باشند، زیرا درگذشته طراحی کوره بهطورکلی بر تجربه متکی بوده است.

از سال ۱۸۶۱ تا ۱۹۸۰ شاهد سیر صعودی طراحی کورههای بلند بودهایم بهطوریکه با افزایش ظرفیت کوره تناسب بین ابعاد آن تغییر کرده است.

سیر تحولی کوره های بلند

بهطور مثال بهتدریج شیب تنوره کاهش یافته و یا با بزرگ شدن کوره، ابعاد بوته متناسب با ظرفیت آن افزایش نیافته است. مهمترین دلیل برای این تغییرات، استفاده از کانههای آهن تغلیظ شده یا کلوخه و بهطورکلی بار آمادهشده و مرغوبتر است.

کوره های بلند امروزی

تا دهه ۱۹۸۰ روند تحول کوره بلند، بخصوص در کشورهای دارنده این فنّاوری به سمت کورههای بزرگتر و با ظرفیت بیشتر بوده است، اما از سال ۱۹۹۰ ساخت کورههای بلند با ظرفیت کم، در دستور کار قرارگرفته است.

در نهایت، در دسترس نبودن و هزینهی بالای کک سازی بسیار مرغوب که نیاز کورههای بلند بزرگتر است، مهمترین دلیل تغییر رویه به سمت کورههای بلند کوچک، اعلام شده است.

برچسب: ،